什么是硅燃料电池或硅基燃料电池?

燃料电池是一种电化学装置,通过受控的电化学反应,将燃料(最常见的是氢气)和氧化剂(通常是氧气)的化学能直接转化为电能。该过程高效清洁地发电,主要副产物为水和热量。燃料电池被视为实现重型运输、航空和发电等领域脱碳的关键技术。然而,成本、耐久性及系统效率等挑战仍制约着其广泛应用。

硅基燃料电池特指采用硅质双极板替代传统金属或石墨板的质子交换膜(PEM)燃料电池堆。硅材料固有的化学惰性、高精度可制造性及优异热稳定性等特性,使其在系统架构与组件集成方面呈现显著差异。结合其高度精确的流场结构,硅材料的应用催生了根本不同的堆栈设计方案,显著提升了性能、可靠性和可扩展性。

硅基燃料电池如何制造?

燃料电池通常通过在两端板间堆叠多个单电池组装而成,端板提供机械支撑与均匀压缩。每个单电池包含膜、电催化层、气体扩散层(GDL)及双极板。膜、电催化层与GDL组合形成膜电极组件(MEA),作为系统的电化学核心,提升整体堆栈的效率与紧凑性。

硅基燃料电池遵循与传统质子交换膜(PEM)燃料电池相同的制造流程,核心差异在于采用硅质双极板替代金属或石墨部件。这些硅极板通过专有微加工工艺制成,该工艺借鉴了半导体和太阳能行业的先进制造技术,原料为高纯度硅晶圆。制成后的硅极板采用行业标准装配方法集成至堆栈,既确保与现有燃料电池制造流程兼容,又实现了更高精度与性能。

请说明硅基双极板的构成

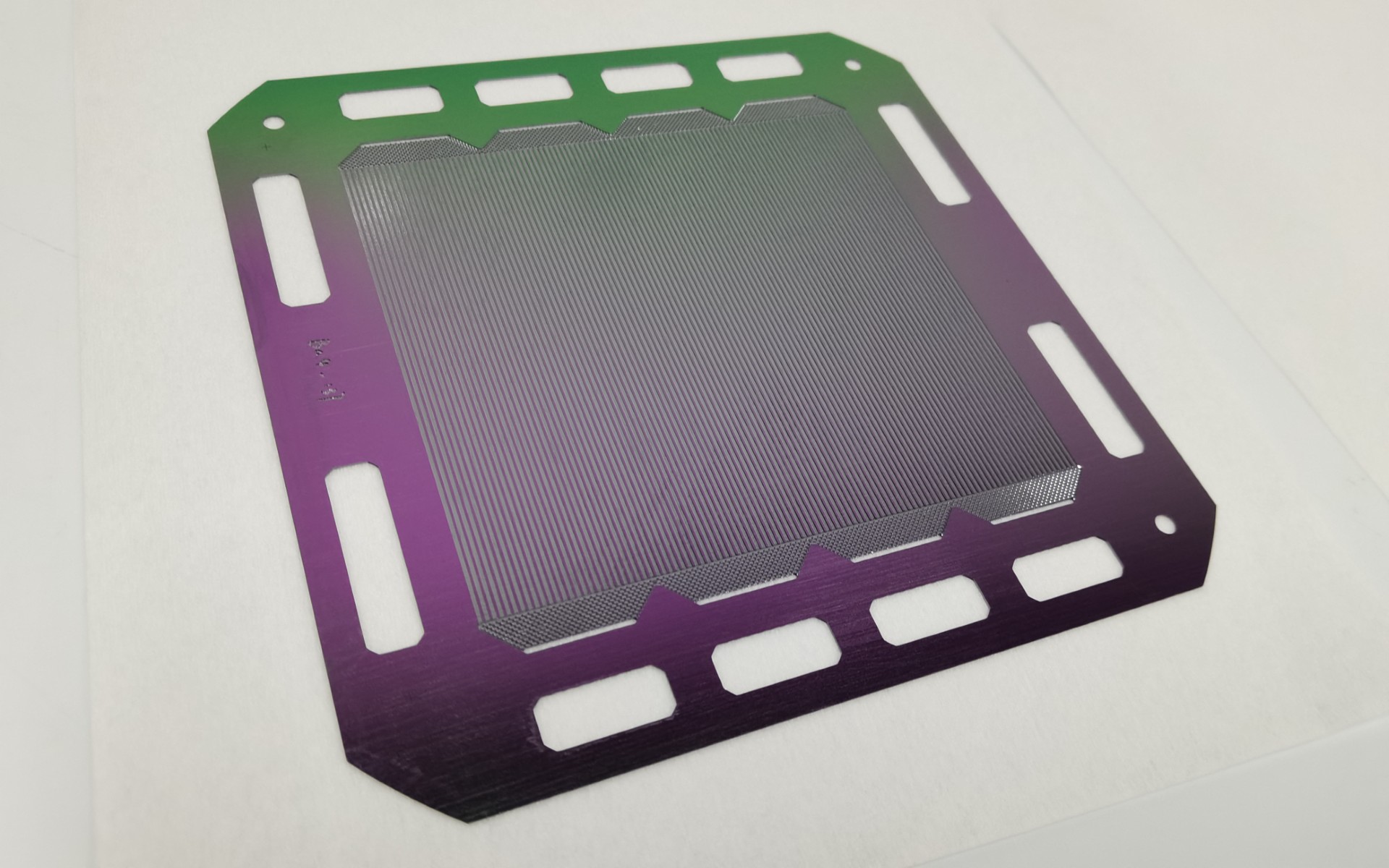

硅基双极板采用单晶硅片制造,该材料广泛应用于光伏与半导体行业。硅片作为双极板的结构与导电基底,通过掺入特定杂质提升电导率——这一太阳能行业成熟工艺可定制材料电学特性,使其在燃料电池环境中实现最佳性能。

硅基双极板通过粘合两片单极板形成——其中一片配置为氢气(阳极)侧,另一片配置为氧气(阴极)侧。在粘合过程中,冷却通道被集成在每片单极板的背面,从而在电池堆内实现高效热管理。

硅基双极板的核心特征在于其微米级流道结构,可实现卓越的几何精度与均匀性。这种精细结构控制能力超越传统金属或石墨双极板,从而优化流体分布、降低压降并提升整体堆栈性能。

硅基双极板为何堪称革命性创新?

硅基双极板标志着燃料电池和电解槽设计开发领域的重大突破,首次将太阳能级硅材料应用于这些系统的结构与功能组件。这项创新从根本上重新定义了传统石墨和金属双极板设定的性能与可扩展性边界。

硅材料天生具备新一代双极板所需的关键特性:卓越的机械强度、化学惰性,以及在强酸性与氧化性工作环境中的完全抗腐蚀性——这些条件往往限制了传统材料的使用寿命和可靠性。除坚固性外,硅材料成熟高效的供应链(经数十年的半导体与光伏制造建立)为大规模生产和成本降低提供了明确路径。

最关键的是,硅的晶体精度可实现微米级流场几何结构制造,其尺寸精度无可匹敌。这种精密性优化了反应物分布,最大限度减少了寄生损耗,并提升了整个堆栈的热管理和水管理能力。由此显著提升了电化学效率、耐久性和设计灵活性,使硅基双极板成为新一代氢燃料电池的变革性平台技术。

硅基氢能解决方案的优势何在?

硅基氢能解决方案凭借硅元素的固有特性与全球硅产业的成熟度,实现了材料特性、性能表现与制造工艺的独特融合。这些因素共同催生出新一代兼具成本效益、耐久性和高性能的燃料电池及电解系统。

首先,硅元素的丰富储量与成熟供应链使其成为兼具经济价值与战略意义的材料。作为地壳中第二丰富的元素,硅得益于半导体和光伏产业数十年来建立的大规模生产基础设施。这形成了高度优化、低成本且全球分布的制造生态系统,能够实现规模化生产和快速部署,避免了特殊金属或石墨常面临的供应限制。

其次,硅的材料特性在集成到氢能系统时能带来显著性能优势。硅具有卓越的化学惰性、高热导率和优异电导率——这些特性直接提升了燃料电池和电解槽的效率、稳定性及使用寿命。在质子交换膜(PEM)燃料电池等强腐蚀性潮湿工况中,硅能保持化学稳定性并抵抗劣化,彻底解决了金属双极板常见的腐蚀和浸出问题。

此外,硅卓越的散热与电子传输特性有助于提升整体堆栈效率和功率密度,同时在长期运行周期中保持结构完整性。结合先进的微加工技术和可扩展制造工艺,硅基氢能解决方案为实现高效、耐用且具有商业可行性的清洁能源系统开辟了变革性路径。

下表基于关键性能指标对比了硅双极板与石墨/金属双极板的差异。

| 硅 | 石墨 | 金属 | |

| 效率 | 高 | 中 | 高 |

| 寿命(小时) | 10,000+ | 10,000+ | 6,000 - 8,000 |

| 成本 | 低 | 高 | 高 |

| 导热系数 (W/m·K) | 120 | ~15(复合) | 15-20(不锈钢) |

| 机械强度 | 241 | 40-80 | ~500 |

|

耐腐蚀性 |

0.4 | <0.5 | 10(不锈钢) |

部分信息未公开,且公司不愿在文章中披露。此外,部分竞争对手数据亦无法获取。

硅基组件如何提升燃料电池的耐久性与可靠性?

燃料电池的耐久性与可靠性主要受内部组件(尤其是双极板)的腐蚀和化学劣化影响。传统设计中,金属双极板极易受燃料电池堆内酸性、潮湿及氧化环境的腐蚀。长期劣化会导致离子浸出、氧化及表面钝化,这些现象均会降低电导率、损害电化学性能并缩短系统运行寿命。

硅基组件凭借硅元素固有的化学与结构稳定性,从根本上克服了这些挑战。硅具有天然惰性,展现出卓越的抗腐蚀性能,即使在苛刻的质子交换膜(PEM)燃料电池环境中也能保持结构与电学完整性。与金属材料不同,硅不会形成表面氧化层或释放污染离子,确保在长期运行周期中性能始终如一。

此外,硅质双极板无需依赖保护涂层或表面处理即可实现抗腐蚀性,既降低了制造复杂度,又消除了涂层劣化引发的长期故障风险。由此形成的高度稳定、低维护组件架构,即使在严苛工况下仍能提供卓越的长期可靠性、可预测性能及延长系统寿命。

硅基创新如何优化燃料电池的热电管理?

高效的热电管理对保障燃料电池系统的性能、效率及寿命至关重要。作为热电双导体的双极板,必须兼具高导热性以调控电池堆温度,同时具备高导电性以最小化电阻损耗并最大化功率输出。

硅独特的菱面体共价晶体结构赋予其卓越的导热性能,可实现堆栈内快速均匀的热量散逸。该特性能有效抑制局部温差,防止热应力引发的劣化,并在高负荷运行中提升系统可靠性。硅的高效热传导还降低了外部冷却及热管理子系统的复杂度与成本,从而提升整体系统效率。

尽管硅本质上是半导体材料,但通过半导体和太阳能行业成熟的掺杂技术,可精确调控其导电性能。引入特定掺杂剂后,硅的电阻率可降至高性能燃料电池应用所需水平。由此制成的硅双极板具有低接触电阻和高电子迁移率,从而提升电流密度、增强功率输出,并降低电池堆的欧姆损耗。

硅技术创新如何降低燃料电池的整体生产与运营成本?

燃料电池技术的成本仍是广泛商业化的主要障碍,其驱动因素包括昂贵材料、有限的制造可扩展性及运营效率低下。硅技术创新通过材料丰富性、制造成熟度和系统效率提升的综合优势,有效应对了上述挑战。

- 材料可得性与制造可扩展性:硅是地壳中第二丰富的元素,依托半导体和太阳能产业构建的成熟全球供应链。硅双极板生产可直接利用现有工业基础设施与设备,包括晶圆加工、掺杂及键合技术。这种基于成熟高效制造工艺的特性确保了可扩展性,降低了资本投入需求,即使在初期产量阶段也能实现单位成本下降。

- 免除保护涂层:传统金属双极板需采用黄金、氮化钛或碳基涂层等昂贵保护层,以抵御燃料电池酸性潮湿环境的腐蚀。硅材料天然的耐腐蚀性与化学稳定性免除了涂层需求,同时降低材料与加工成本。无涂层设计还简化了制造流程,缩短生产周期,并杜绝了涂层磨损导致的性能衰减问题。

- 提升效率与降低运营成本:硅基材料通过精密设计的微米级流道,实现反应物分布与水分管理的优化,从而提升电化学反应效率。由此带来的功率密度与氢气利用率提升,可降低单位能量产出的氢气消耗量,直接降低运营成本。

硅基双极板如何解决腐蚀与劣化问题?

腐蚀与劣化是传统燃料电池堆最主要的失效机制,直接影响性能稳定性和系统寿命。金属双极板在质子交换膜(PEM)燃料电池特有的酸性、潮湿和氧化环境中极易发生电化学腐蚀。这些反应会导致表面氧化、离子析出及电阻率升高,严重损害燃料电池的耐久性和效率。

相比之下,硅的固有化学惰性具有决定性优势。其晶格结构中的强共价键赋予了卓越的抗腐蚀性——硅缺乏金属氧化反应所需的自由电子或离子迁移能力。因此硅质双极板无需形成氧化层或表面保护层,即可保持结构完整性和电导率。

这种固有抗腐蚀性使硅基系统能在最严苛条件下稳定运行,不会出现性能衰减或漂移。此外,硅材料免除保护涂层需求,简化了制造流程,减少长期维护,并延长了使用寿命——从而攻克了现代燃料电池技术中最顽固的难题之一。

硅燃料电池可构建哪些硅基氢能解决方案?

硅基燃料电池在功能上兼容所有传统质子交换膜(PEM)燃料电池架构,可广泛集成于固定式与移动式应用场景。涵盖分布式发电及车辆、无人机、航空系统等移动解决方案。

凭借高功率密度与精密结构设计,硅基燃料电池在航空航天及无人机等对重量、体积和性能要求严苛的领域具有显著优势。硅微加工的定制化特性还可针对终端用户需求或环境条件,优化外形尺寸、流道几何结构及热管理方案。

除移动应用外,硅材料的耐久性与抗腐蚀特性使其成为固定式电源系统的理想选择,尤其适用于需长期运行且低维护的偏远或恶劣环境。因此,硅基燃料电池技术为工业与商业领域的新一代氢能解决方案提供了灵活可扩展的基础平台。

内容由Siltrax Pty Limited提供

在Siltrax,我们坚信氢能在全球脱碳进程中的关键作用。我们的创新硅技术融合硅材料的稳定可靠特性与行业领先的膜电极组件(MEAs),打造出经济高效的高性能解决方案。Siltrax的创立愿景是降低氢能成本,使其惠及大众。我们的低成本氢能解决方案将推动脱碳战略实施,引领迈向绿色未来的征程。